Наше производство

Основное производство предприятия располагается в главном корпусе, площадь которого составляет 64 тыс. м² и состоит из:

- металлосервисного центра (МСЦ) — 30 000 м²;

сборо-сварочного производства — 26 000 м²;маляро-погрузочного терминала — 9 000 м².

Предприятие способно выпускать любые металлоконструкции любой сложности в объеме 2500–3000 тонн в месяц.

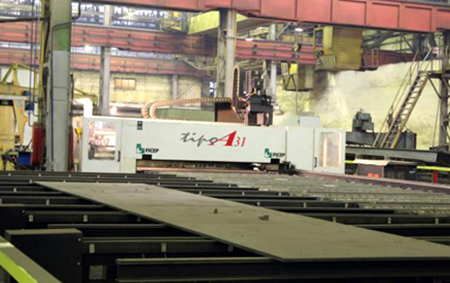

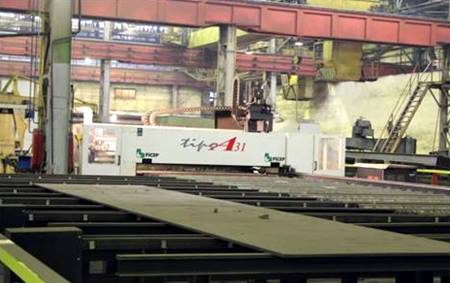

Металлосервисный центр

Металлосервисным центром используются уникальные линии с ЧПУ, где все операции от загрузки металлопроката до съема готовых изделий производятся в автоматическом режиме по предварительно — составленным управляющим программам, которые готовятся высококвалифицированными инженерами — программистами.

Основным требованием, предъявляемым к готовой продукции, является полное соответствие ее параметров

В составе Металлосервисного центра имеется собственный склад металлопроката.

Хранение металлопроката производится как на открытых площадях, так и на крытом складе. Площадь открытого склада — 4 800 м². Склад оснащен козловым краном грузоподъемностью 32 тонны.

Площадь крытого склада составляет 9 700 м² и он оборудован шестью электро-мостовыми кранами грузоподъемностью по 20 тонн, в том числе электро-магнитным краном для осуществления разгрузочно-погрузочных операций листового проката.

Все склады имеют

Металлосервисный центр (МСЦ) осуществляет следующие виды работ:

- механическая и термическая правка металлопроката;

- дробеметная очистка листового и сортового металлопроката;

- кислородная резка листового проката на машинах с ЧПУ;

- плазменная резка листового проката на машинах с ЧПУ;

- гильотинная резка листового проката;

- сверление отверстий в листовом прокате на линиях с ЧПУ;

- пробивка отверстий в листовом прокате на линиях с ЧПУ;

- нанесение маркировки и гравировки на линиях с ЧПУ;

- распиловка сортового металлопроката на ленточнопильных станках с ЧПУ;

- сверление сортового металлопроката на линиях с ЧПУ;

- механическая резка и пробивка отверстий в швеллерах и уголках на линиях с ЧПУ;

- кислородная и плазменная фасонная резка сортового металлопроката на роботизированной линии с ЧПУ;

- гибка листового металлопроката на листогибочных прессах;

- вальцовка листового металлопроката;

- продольное, торцевое фрезерование, фрезерование плоскости листового и сортового металлопроката;

- подготовка кромок под сварку (фрезерованием, скалыванием, термически).

Сборо-сварочное производство

Площадь

Сборка металлоконструкций осуществляется по кондукторам, копирам и на сборочных плитах по разметке. Сборку выполняют из деталей соответствующих требованиям ГОСТ 23118-2019.

Предельные отклонения геометрических размеров сборочной единицы, передаваемой для сварки, не превышают допустимые отклонения, приведенные в проектной документации.

Осуществляется пооперационная приемка металлоконструкций отделом технического контроля завода.

Собранные конструкции маркируются белыми маркерами с указанием номера заводского заказа, номера чертежа, марки сборочной единицы и ее порядкового номера изготовления. Дублируется маркировка с помощью бирок, закрепляемых на изделии.

Сварка стальных конструкций осуществляется по разработанному на предприятии технологическому процессу, оформленному в виде типовых (или специальных) технологических инструкций. Операционный контроль проводится по всем этапам подготовки и выполнения сварочных работ.

Сварка выполняется автоматическим способом сварки (сварочный центр CAB 460) и полуавтоматическим (сварочный полуавтомат AMIG500) способом;

При необходимости проводятся общие и контрольные сборки металлоконструкций.

Маляро-погрузочный терминал

Площадь

Подготовка поверхности перед нанесением лакокрасочных покрытий включает следующие операции:

- зачистка сварных швов от брызг расплавленного металла, остатков флюсов, шлака;

- удаление заусенцев и острых кромок;

- перед механической очисткой обезжиривание замасленных металлических поверхностей;

- механическая очистка поверхности от ржавчины и окалины(дробеструйная очистка колотой дробью);

- обеспыливание обдувкой сжатым воздухом.

Окраска металлоконструкций выполняется в соответствии с регламентом на ЛКМ, аппаратами безвоздушного окрашивания фирмы Graco. Антикоррозийная обработка изделий осуществляется с использованием современных импортных и отечественных ЛКМ, таких как SteelPaint, Hempel, International paint, Teknos. По запросу Заказчика возможен специальный цикл покраски. Приемка окрашенных конструкций осуществляется ОТК завода.

Маркировка конструкций, транспортирование, приемка конструкций и правила оформления сопроводительной документации осуществляются в соответствии с требованиями

Все цеха основного производства нашего предприятия оборудованы электромостовыми кранами, используемые для выполнения работ по перемещения грузов, осуществления